2022年08月26日

建設業界に革新をもたらす3Dプリンタ技術

鉄筋コンクリート用の型枠を3Dプリンタで製作

日本の大手建設企業A社では、独自開発した3Dプリンタで鉄筋コンクリート用のプラスチック型枠を製造する取り組みを進めています。

従来の工法は金型を用いた射出成形や押出成形が中心であり、コストと生産性を重視した結果、単純形状の型枠ばかりが用いられていました。しかし、3Dプリンタであれば微細な凹凸や曲面といった複雑な形状を実現できます。

A社は、3Dプリンタでデザイン性のある化粧型枠を製造することで、建設物の意匠性を高めることを目指しています。意匠性を高める以外にも、補強効果や製造コストの削減、型枠職人の人手不足の解消といったさまざまなメリットがあると期待されている技術です。

住宅を3Dプリンタで建築

住宅自体を3Dプリンタで建築する事例が世界各国で増加しています。

2021年現在、平屋だけでなく、2階建て住宅や1,000平米以上の豪邸、3階建てのオフィスビルなどを3Dプリンタで建築した事例が数多く公表されています。造形対象も幅広くなっており、3Dプリンタによる建築が実用化されつつあるといえるでしょう。

3Dプリンタを用いる建築の方法は、次の2種類に分けられます。

実際の現場に3Dプリンタを設置して造形する方法

工場で造形した各部材を現場に運び込んで組み立てる方法

どちらの方法であっても、建築に必要な人員とリードタイムを大幅に削減することができます。また、材料コストを抑えたり、デザイン性を高めたりできる効果もあるため、経済面でも機能面でもメリットが大きいことが特徴です。

アメリカでは、平屋住宅を24時間未満で建築して費用も50万円程度に抑えられた事例もあります。災害発生時の仮設住宅や、貧困地域での住宅問題の解消策としても効果的であり、本格的な実用化に期待が高まっています。

公共インフラを3Dプリンタで建築

住宅以外にも、公共インフラを3Dプリンタで建築する技術が開発されています。

例えば、オランダでは全長29メートルの橋を3Dプリンタで建築することに成功しました。これは建築した2019年時点で世界最長であり、歩行者および自転車用の橋として設置されています。

日本でも、橋を3Dプリンタで建築する技術開発が進められており、大手建設企業であるB社が約6メートルで歩行可能な橋の造形に成功したと発表しています。PCケーブルを挿入するといった補強作業が必要ではありますが、構造物として十分な強度であることを確認できており、実用化の目処が立ちつつあるといえるでしょう。

そのほかの珍しい取り組みとしては、トイレを3Dプリンタで建築する事例があります。

これは日本のコンクリート製造企業であるC社の取り組みで、衛生環境の悪いインドに公衆トイレを整備することを目的としたものです。同社は、バイオテクノロジーを得意とするベンチャー企業などと協業し、上下水道が不要な自己完結型のバイオトイレの試作に成功しました。SDGsにおける「安全な水とトイレを世界中に」のテーマに関連した、環境に優しい取り組みだとして注目を集めています。

建設業界での3Dプリンタ活用の課題

建設業界での3Dプリンタ活用が期待されていますが、本格的な実用化に向けてはいくつかの課題が残っています。

一つ目の課題は、法令への適合です。特に、日本のような地震が多い国では厳しい建築基準が法令で定められており、3Dプリンタによる建築方法では対応できないのが現状です。強度の高い建築材料を使用する、鉄筋を内部に入れて補強する、といった対策はありますが、いずれにしても法整備が整うまでは用途がかなり限定されるでしょう。建築物そのものを3Dプリンタで造形するのは現状では困難だということで、プレキャスト部材を3Dプリンタで造形するというのが国内での主流になっています。

二つ目の課題は、3Dプリンタの信頼性です。先進技術のため実績がまだまだ少なく、建築物を長く利用した場合にどうなるのかが不明確となっています。仮設住宅のように、短期間のみ使用する前提であれば問題ないかもしれません。ただし、中長期的な住宅として使用するのであれば、不安が残るというのが正直なところです。

これらの課題は、3Dプリンタの技術が発展して実績が増えることで解決されていくでしょう。コストダウンやリードタイムの短縮など、3Dプリンタを活用するメリットは非常に大きいため、いずれは建設業界の標準になるかもしれません。

-----------------------------------------------------------------------------------

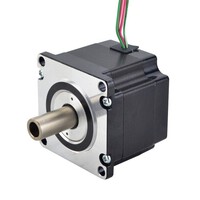

skysmotor.comはステッピングモータブレーキとクローズドループステッピングモータなどを販売している専門的なオンラインサプライヤーです。お客様に競争力のある価格、または効率的なサービスを提供しております。

日本の大手建設企業A社では、独自開発した3Dプリンタで鉄筋コンクリート用のプラスチック型枠を製造する取り組みを進めています。

従来の工法は金型を用いた射出成形や押出成形が中心であり、コストと生産性を重視した結果、単純形状の型枠ばかりが用いられていました。しかし、3Dプリンタであれば微細な凹凸や曲面といった複雑な形状を実現できます。

A社は、3Dプリンタでデザイン性のある化粧型枠を製造することで、建設物の意匠性を高めることを目指しています。意匠性を高める以外にも、補強効果や製造コストの削減、型枠職人の人手不足の解消といったさまざまなメリットがあると期待されている技術です。

住宅を3Dプリンタで建築

住宅自体を3Dプリンタで建築する事例が世界各国で増加しています。

2021年現在、平屋だけでなく、2階建て住宅や1,000平米以上の豪邸、3階建てのオフィスビルなどを3Dプリンタで建築した事例が数多く公表されています。造形対象も幅広くなっており、3Dプリンタによる建築が実用化されつつあるといえるでしょう。

3Dプリンタを用いる建築の方法は、次の2種類に分けられます。

実際の現場に3Dプリンタを設置して造形する方法

工場で造形した各部材を現場に運び込んで組み立てる方法

どちらの方法であっても、建築に必要な人員とリードタイムを大幅に削減することができます。また、材料コストを抑えたり、デザイン性を高めたりできる効果もあるため、経済面でも機能面でもメリットが大きいことが特徴です。

アメリカでは、平屋住宅を24時間未満で建築して費用も50万円程度に抑えられた事例もあります。災害発生時の仮設住宅や、貧困地域での住宅問題の解消策としても効果的であり、本格的な実用化に期待が高まっています。

公共インフラを3Dプリンタで建築

住宅以外にも、公共インフラを3Dプリンタで建築する技術が開発されています。

例えば、オランダでは全長29メートルの橋を3Dプリンタで建築することに成功しました。これは建築した2019年時点で世界最長であり、歩行者および自転車用の橋として設置されています。

日本でも、橋を3Dプリンタで建築する技術開発が進められており、大手建設企業であるB社が約6メートルで歩行可能な橋の造形に成功したと発表しています。PCケーブルを挿入するといった補強作業が必要ではありますが、構造物として十分な強度であることを確認できており、実用化の目処が立ちつつあるといえるでしょう。

そのほかの珍しい取り組みとしては、トイレを3Dプリンタで建築する事例があります。

これは日本のコンクリート製造企業であるC社の取り組みで、衛生環境の悪いインドに公衆トイレを整備することを目的としたものです。同社は、バイオテクノロジーを得意とするベンチャー企業などと協業し、上下水道が不要な自己完結型のバイオトイレの試作に成功しました。SDGsにおける「安全な水とトイレを世界中に」のテーマに関連した、環境に優しい取り組みだとして注目を集めています。

建設業界での3Dプリンタ活用の課題

建設業界での3Dプリンタ活用が期待されていますが、本格的な実用化に向けてはいくつかの課題が残っています。

一つ目の課題は、法令への適合です。特に、日本のような地震が多い国では厳しい建築基準が法令で定められており、3Dプリンタによる建築方法では対応できないのが現状です。強度の高い建築材料を使用する、鉄筋を内部に入れて補強する、といった対策はありますが、いずれにしても法整備が整うまでは用途がかなり限定されるでしょう。建築物そのものを3Dプリンタで造形するのは現状では困難だということで、プレキャスト部材を3Dプリンタで造形するというのが国内での主流になっています。

二つ目の課題は、3Dプリンタの信頼性です。先進技術のため実績がまだまだ少なく、建築物を長く利用した場合にどうなるのかが不明確となっています。仮設住宅のように、短期間のみ使用する前提であれば問題ないかもしれません。ただし、中長期的な住宅として使用するのであれば、不安が残るというのが正直なところです。

これらの課題は、3Dプリンタの技術が発展して実績が増えることで解決されていくでしょう。コストダウンやリードタイムの短縮など、3Dプリンタを活用するメリットは非常に大きいため、いずれは建設業界の標準になるかもしれません。

-----------------------------------------------------------------------------------

skysmotor.comはステッピングモータブレーキとクローズドループステッピングモータなどを販売している専門的なオンラインサプライヤーです。お客様に競争力のある価格、または効率的なサービスを提供しております。

Posted by maa2ya8 at

15:22

│Comments(0)